デルタ型3DプリンターTrinoの調整

あむちょです。

数年前に導入した3Dプリンターをまともに使える用に調整したのでメモ。

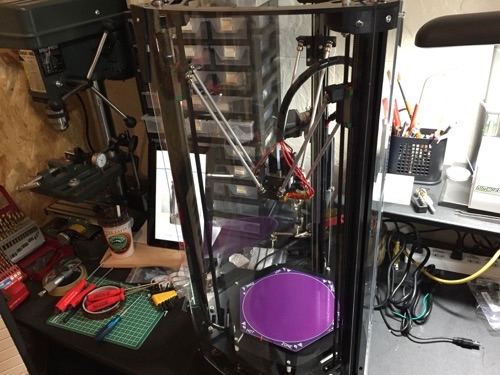

デルタ型とは三角形に配置した支柱からプリント部を釣って三個のモーターで位置を制御するものです。

メリットとしては剛性が高くしやすく、印刷速度が早かったりします。

デメリットは三個のモーターの絶妙なバランスで並行に移動させているので平面がだしにくいです。

Genkei社のTrinoって3Dプリンターを使ってます。

目次

射出量が安定しない、隙間ができる

射出量が安定しないと、線の太いとこ細いとこがうまれ隙間ができたりします。

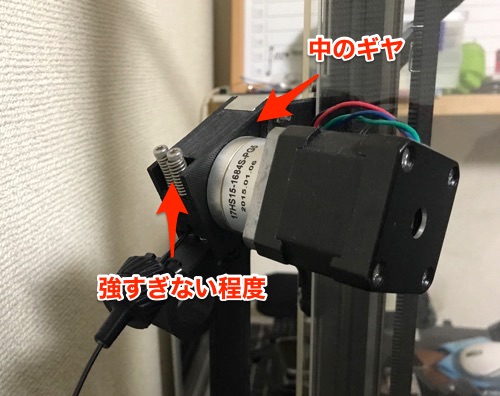

- エクストルーダーの目詰まり

時間とともにフィラメントを送り出す部分のギヤに削れたフィラメントが詰まって送り出す量が安定しなくなります。

定期的に詰まりを掃除して、抑えるバネを強すぎない程度にしておきます。

[amazonjs asin=”B01GIZLV76″ locale=”JP” title=”SODIAL MK8押し出し機 5mmボア 3mmフィラメントReprap Makerbot 3Dプリンター適用”]

合わせてフィラメントがスムーズに送られる用にフィラメント台をプリント。

ここのデータを使わせていただきました。フィラメントリールスタンド(FILAMENT SPOOL ROLLER)の製作

軸の部分だけ太めに圧入するように加工しました。

- ノズルの詰まり

PLAなんかでたまにあるそうです。

フィラメントに油を塗っておくて抑えられるそうでABSの時にも有効です。

油壺と呼ばれるもので給油しておくと安定します。中に油をしみこませたスポンジをいれておきます。

ここのデータを加工してつかいました。Threaded Filament Dust Filter

平面が出ない

- ハードの精度

一番苦労したところです。

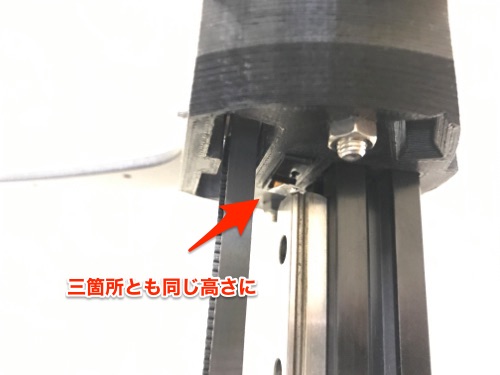

Trinoには自動調整機能がついているけど、ハードウェアの精度が崩れていると調整しきれないみたいです。

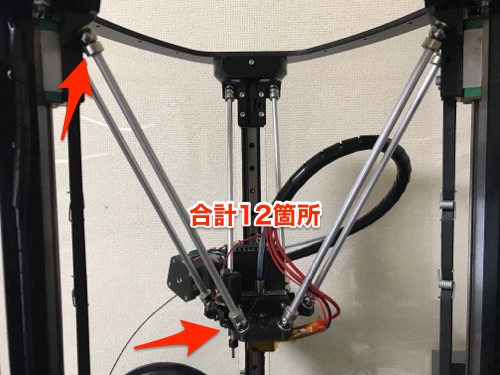

調整ポイントは主にエンドストップの位置とテーブルの間隔が3本とも同じになるようにする必要があります。

トップの支柱の部分を3本ともツライチになるように一度ベルトを外してから調整。ベルトのテンションは後で調整するので無理じゃない程度に張っておきます。

また支柱の角度は垂直に

エンドストップの位置は三個とも同じ位置になるように調整。

これでだいぶ平面が出るようになりました。

- ノズル高さ調整

平面度には関係ありませんが、3Dプリンターのキモは第一層の射出が肝心なので、シックスネスゲージでノズルの高さが0.1mmになるように調整します。

ガタガタになる

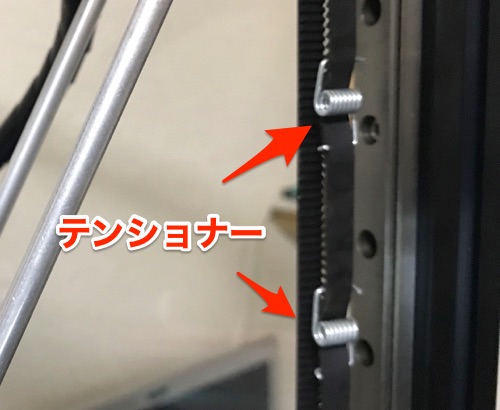

- ベルトのテンション

デルタ型3Dプリンターではノズル部を左右に動かすだけでもモーターは正転したり逆回転したりします。

反転する際のバックラッシュの影響が大きいので、ベルトのテンションは強めにした方が仕上がりがよくなります。

Trinoではテンションの調整機構がないので、手で出来るだけ強めに張った後、ベルトテンショナーをつけて強めにしました。

3本のテンションをそろえるため、ベルトテンショナーを取り付ける数を調整してあります。

[amazonjs asin=”B01MS1G70I” locale=”JP” title=”SIENOC 3DプリンタGT2タイミングベルトロックトーションスプリング、2GT 6mm幅ベルト用 (10 個)”]

- アームの動き

Trinoではアームが磁石で繋がっており、アームは球の表面にそって動きます。

ここがサビなどにより動きが悪くなるので球は磨いてアーム先端に軽く給油しておきます。

ガイドレールにも適度に給油しておくと動きが滑らかです。

ABSの反り

熱収縮の関係からABSは底面が反ってテーブルが剥がれる時があります。

対策は冷却ファンを止めて急激に冷やさないようにする。

密着性の良いものをテーブルに使う。ケープやノリを塗るといいそうです。

[amazonjs asin=”B00004Z4DU” locale=”JP” title=”3M Scotch ブルーテープ(48mm×54.8m) オープンキューブScoovoなどFDM方式3Dプリンター用定着テープ”]

本体の熱を逃がさないように保温する。

印刷する方向を変えて、横ではなく縦に積み上げるのも有効です。

[amazonjs asin=”B00I56HUZE” locale=”JP” title=”Aspectek 3Dプリンター用PLA フィラメント【高品質で精密・天然素材を使用しており危険な物質を含まない】1kg (ブラック)”]

まだまだ調整ポイントはありますがその都度追加します。

[ad][ad]

テンショナー良いですね。

早速注文いたしました。

プラットフォームのレベル調整はどうされてますか?

我が家では、右側がどうしても隙間が出来てしまい、

その部分がめくれ上がってしまいます。

返信遅くなりました。

デルタ型ですと支柱の位置(エンドストップスイッチの位置)である程度調整してます。

小物でしたら平面がでてる位置にずらしてプリントしたり